Dans cette article vous trouverez toutes les infos techniques ainsi que la façon dont sont fabriquées nos plaques en Polycarbonate plein (non alvéolaire). Nos plaques sont toutes issues des plus grandes marques et fabriquées en Europe avec des niveaux de qualité très élevés. Si vous souhaitez avoir de plus amples informatiosn concernant nos plaques en Polycarbonate n'hésitez pas à nous contacter nous nous ferons un plaisir de vous renseigner.

Le polycarbonate c'est quoi ?

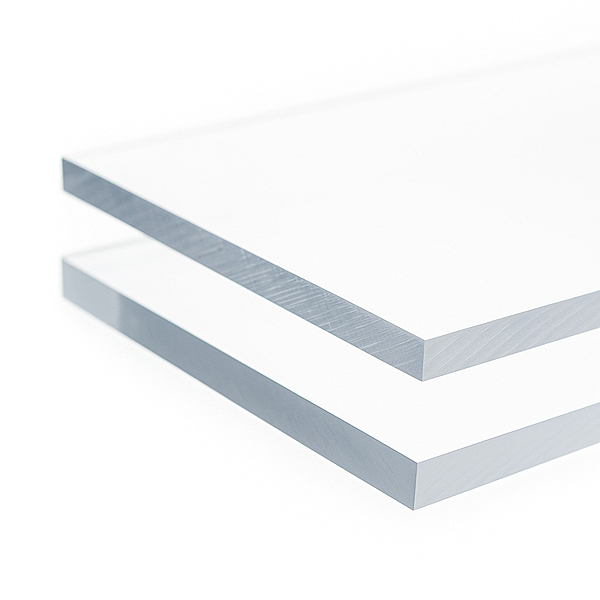

Le polycarbonate transparent est un matériau plastique très résistant, souvent confondu avec le PMMA (Plexiglas®) en raison de son aspect, mais il présente une composition chimique totalement différente. Ce polymère thermoplastique se distingue par sa grande robustesse et son excellente transparence. Découvert en 1953 par le chimiste Daniel Fox dans les laboratoires de General Electric, il a été commercialisé sous la marque Lexan®. Grâce à sa résistance hors norme aux chocs, le polycarbonate est couramment utilisé dans les domaines du bâtiment, de l’industrie et de la sécurité. Les plaques en polycarbonate, notamment Makrolon® ou Lexan®, sont particulièrement adaptées à la protection contre le vandalisme, aux vitrages anti-effraction et aux carters de protection pour machines industrielles.

Fabrication des plaques en Polycarbonate

Fabrication des granulés

Le polycarbonate est un polymère obtenu à partir d’un processus chimique impliquant le bisphénol A (BPA) et un agent carbonylé (souvent le phosgène ou une alternative plus moderne comme le carbonate de diphényle). Une fois polymérisée, cette résine est transformée sous forme de granulés translucides prêts à être extrudés pour obtenir des plaques.

Extrusion et Calandrage

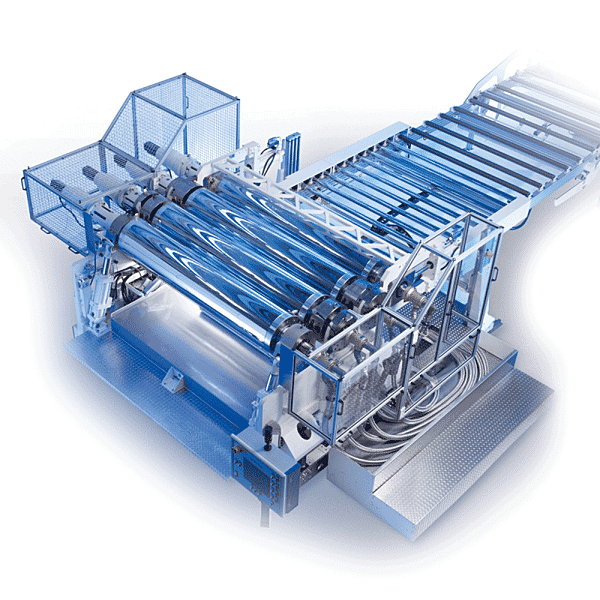

Le procédé d’extrusion consiste à chauffer ces granulés jusqu’à leur fusion, puis à les faire passer à travers une filière plane pour former une plaque pleine de polycarbonate. Cette plaque est ensuite calandrée, refroidie sur des rouleaux de précision, puis découpée aux dimensions souhaitées. Ce procédé garantit une épaisseur uniforme, une haute transparence et une stabilité dimensionnelle. Des traitements spécifiques (anti-UV, anti-abrasion, etc.) peuvent être appliqués en surface avant le refroidissement. L’extrusion permet ainsi de produire des plaques de polycarbonate transparent, comme les Lexan® ou Makrolon®, dans une large gamme d'épaisseurs, parfaitement adaptées aux usages professionnels et extérieurs.

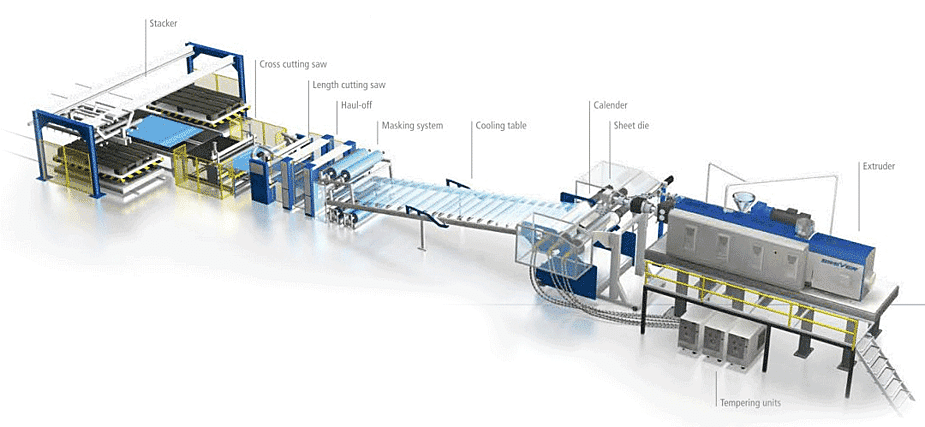

Modélisation d'une ligne d'extrusion de plaques en polycarbonate

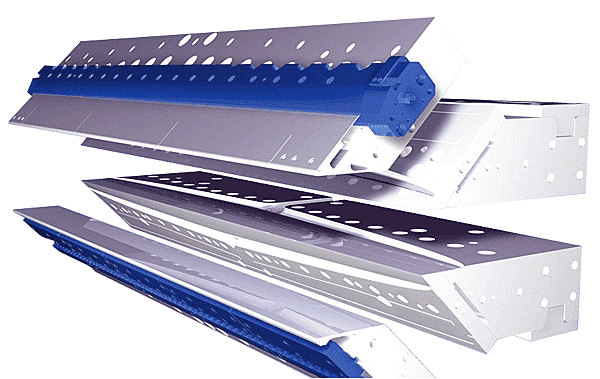

Filière d'extrusion plastique

Le processus d’extrusion est une étape clé dans la fabrication des plaques en polycarbonate. Il commence par la transformation des granulés de polycarbonate (sous forme de petits grains solides) en une matière fondue grâce à la chaleur et à la pression exercée dans une extrudeuse. Cette matière PC devient alors un liquide visqueux, qui est ensuite réparti uniformément en largeur par une filière d’extrusion adaptée au format de la plaque souhaitée. La matière encore chaude passe ensuite entre des rouleaux de calandrage, qui vont l’étaler de façon homogène, comme un rouleau à pâtisserie qui lisse une pâte. Ce procédé permet de contrôler l’épaisseur, la planéité et la qualité de surface de la plaque.

Vue éclatée d'une filière d'extrusion

Avantage de l'extrusion

Le procédé d'extrusion offre de nombreux avantages, notamment en termes de précision et de productivité. Les paramètres de production (température, pression, vitesse) sont contrôlés en temps réel tout au long du processus, ce qui permet de fabriquer des plaques en continu avec des tolérances très fines sur l'épaisseur et la largeur. Grâce à cette régularité, les cadences de production sont élevées, ce qui permet de réduire les coûts de fabrication par rapport à d'autres méthodes comme le coulage utilisé pour le PMMA coulé. L’extrusion est ainsi un procédé plus économique, rapide et fiable, idéal pour la production de grandes séries de plaques en polycarbonate de qualité.

Machine à Calandrer d'une ligne d'extrusion

Polycarbonate, Makrolon Lexan quelles différences ?

Les termes Makrolon® et Lexan® désignent en réalité deux marques commerciales de polycarbonate, fabriquées respectivement par Covestro et Röhm (anciennement SABIC). Techniquement, il s’agit du même matériau de base, mais chaque fabricant applique ses propres procédés de fabrication, traitements de surface (anti-UV, anti-abrasion, etc.) et contrôles qualité, ce qui peut influer sur les performances ou la garantie produit. Par exemple, certaines plaques Makrolon sont certifiées pour des usages médicaux ou alimentaires, tandis que Lexan est réputé pour ses applications dans la sécurité et l’aéronautique. En résumé, Makrolon et Lexan sont deux références haut de gamme du polycarbonate, offrant toutes deux des performances élevées, avec des variantes spécifiques selon les besoins.

Différences entre le Polycarbonate et le Plexiglas (PMMA)

Apparence : Le polycarbonate est disponible en version incolore ou fumée, alors que le Plexiglas (PMMA) existe en de nombreux coloris. Les chants du polycarbonate ne se repolissent pas, contrairement au PMMA.

Solidité : Le polycarbonate est plus souple et plus résistant aux impacts (utilisé pour les boucliers de CRS), tandis que le PMMA est plus rigide, avec une meilleure résistance aux rayures.

Résistance chimique et aux UV : Le PMMA est naturellement résistant aux UV (jusqu’à 30 ans), tandis que le polycarbonate nécessite un traitement spécifique (durée : environ 10 ans). Le PMMA résiste aussi mieux aux agents chimiques.

Conclusion : Optez pour le polycarbonate pour les environnements exigeants en termes de sécurité et de résistance mécanique, et pour le PMMA (Plexiglas) si vous recherchez un rendu esthétique et durable en extérieur.

Les avantages du polycarbonate

Le polycarbonate offre des performances techniques de premier plan avec une grande tarnsparence :

- 250 fois plus résistant aux chocs que le verre

- Protection contre les UV (traitement garanti 10 ans)

- Facile à découper et percer

- Surface lisse et facile à nettoyer

- Classement feu M1 (auto-extinguible)

Applications des plaques en polycarbonate

Abris de piscine en polycarbonate

le polycarbonate est parfaitement adapté pour les abris de piscines transparent et épuré. Nos plaques de Polycarbonate pour abris de piscine sont garanties 10 ans aux UV.

Abris de Piscine en Polycarbonate transparent

Polycarbonate pour Serre de Jardin

Nous proposons aussi des plaques de Polycarbonate pour serre de jardin transaprent, et parfaitement résistant aux UV et à la grêle. car nos plaque en polycarbonate sont quasi incassable et résiste bien aux chocs divers (enfants, grêle, projections). Les Serres de jardin en polycarbonate sont donc solides, durables et esthétiques.

Serre de jardin en Polycarbonate d'un client

Carter Machine en Polycarbonate

Le polycarbonate est très fréquemment utilisé pour la fabrication de carters de machines industrielles en raison de sa grande résistance aux chocs et sa transparence équivalente en verre. Nos plaques en polycarbonate pour carter de protection en épaisseur 6 et 8 mm sont disponibles en stock, il vous suffit de nous envoyer vos plans ou schémas et on s'occupe du reste.

Carter de protection machine en Polycarbonate

Fiche technique du polycarbonate

| Densité | 1,2 | g/cm³ |

| Résistance aux chocs (Charpy) | 35 | kJ/m² |

| Module d'élasticité | 2600 | MPa |

| Contrainte à la rupture | 60 | MPa |

| Allongement à la rupture | 6 | % |

| Absorption d'eau | 0,35 | % |

| Transmission lumineuse | 89 | % |

| Dil. linéaire thermique | 0,065 - 0,07 | mm/m.°C |

| Temp. d’utilisation max. | 90 | °C |

| Classement feu | M1 / B1 | NF P 92-501 / DIN 4102 |

| Isolation phonique (ép. 10 mm) | 30 | dB |

Compatibilité chimique du polycarbonate

Consultez notre tableau de compatibilité chimique du polycarbonate

Polycarbonate avec Traitement Spéciaux

Les plaques de polycarbonate sur mesure peuvent recevoir différents traitements selon l’usage :

Margard® : le polycarbonate anti-abrasion

Cette plaque polycarbonate anti-abrasion bénéficie d’un traitement de surface qui la rend très résistante aux rayures, aux produits chimiques et aux UV. Elle est parfaite pour les écrans de sécurité, vitrages d’engins, parebrise de voiture de compétition ou les carters de machines. Lacrylic propose ainsi tout une gamme de Polycarbonate anti abrasion de Qualité.

Lexan SG305 : polycarbonate anti-reflets

Ce panneau est idéal pour la signalétique extérieure ou les enseignes, grâce à sa surface légèrement satinée qui limite les reflets lumineux.